������E��

���_�[�̌��{�͌����Ƃ��ĎO�H�`���ŏ�����

���܂����A���o�͂���ʂł���Ȃǐ�������

�������߂ŁA�ǂ̋@��ł����ʂ̘b���ł��B

�o�͂ڂ��̏�ŏo���Ă��܂����A�����

�����̓s����ł��B

���_�[�̌��{�͌����Ƃ��ĎO�H�`���ŏ�����

���܂����A���o�͂���ʂł���Ȃǐ�������

�������߂ŁA�ǂ̋@��ł����ʂ̘b���ł��B

�o�͂ڂ��̏�ŏo���Ă��܂����A�����

�����̓s����ł��B

������E��

���_�[�̌��{�͌����Ƃ��ĎO�H�`���ŏ�����

���܂����A���o�͂���ʂł���Ȃǐ�������

�������߂ŁA�ǂ̋@��ł����ʂ̘b���ł��B

�o�͂ڂ��̏�ŏo���Ă��܂����A�����

�����̓s����ł��B

���_�[�̌��{�͌����Ƃ��ĎO�H�`���ŏ�����

���܂����A���o�͂���ʂł���Ȃǐ�������

�������߂ŁA�ǂ̋@��ł����ʂ̘b���ł��B

�o�͂ڂ��̏�ŏo���Ă��܂����A�����

�����̓s����ł��B

�V�[�P���T�Ƃ͂ǂ�Ȃ��̂��A�Ȃǂ̏����̏����͎O�H��I��������

���������[�J���Q�����炢�̍u�K����J���Ă��܂����A���̃e�L�X�g��

�o�Ă��܂��B�e�L�X�g�ɂ͈ꉞ�艿���t���Ă��܂����A�f�B�[���[�ɗ�

�ނȂ�A�ꍇ�ɂ���Ă͉c�Ƃɓd�b���邾���ł��A�����œ���ł��܂��B

�H�ƍ��Z�̓d�C�Ȃł��A�ŋ߂͂�����x���悤�ł��ˁB�s�̖̂{����

��܂����A���������ǂ����̃��[�J�̍u�K��e�L�X�g�����~���ɂ��Ă�

��̂������ł��B

���̌�ł����A�����Ȃ���Ȃ�Ȃ����Ƃ͎R������܂��B����

���Ƃ�A�C���Ɋ��e�ɋ����Ă�����y���g�߂ɓ���ΗL����

�����A���܂ł����Ă����͂ɂ͂Ȃ�܂���B��芸�����d���ɂԂ�

���Ēb������̂���ԂƂ��āA��{�͂�͂��ł��B

�u�`�m�c��H�A�n�q��H�Ȃǂ͉��������A���Ⴀ��̓I�ɂ��̕�����

�ǂ������V�[�P���X�ɂ�����ǂ��̂��낤�v�ƂȂ�܂��B�V�[�P���X��

��{�A���Ƃ��u�X�C�b�`�������Ƃn�m�A������x�����Ƃn�e�e�v�i��

����g�O������j�ȂǁA��{�菇���܂Ƃ߂��̂�

�@�@�u�v���O���}�u���R���g���[�����p�v���O������W�v

�@�@�@�@�|�V�[�P���X���Z�҂P�|

�@�@�@�@�@�@�@�@���v���@�ߑ�}���@�R�O�X�O�~�@�P�X�X�Q�N����

�ł��B���҂͎O�H�d�@�̕��ł����A�ǂ̃��[�J�̃V�[�P���T�ɂ��ʗp��

����e�ł��B

�@���������i��ŁA�u���̃��J�����ɂ́v�̊ϓ_�����

�@�@�u�K�g�V�[�P���X����v���O������ΏW�v

�@�@�@�@�@�@�\�}�t��

�@�@�@�@�@�@�@�F�J�@�p�����@�����H�Ɓ@�Q�T�O�O�~�@�Q�O�O�R�N����

����Ղ���邽�߂ɂ́A���邢�͐}�ʂ������č���Ă��炤���߂ɂ́A

�V�[�P���X�\�t�g�Ƃ͂܂���������ʂ́u�펯�v���K�v�ɂȂ�܂��B��

�ɁA�Ր�����O�ɏo�����ł��A���͎����ŕ��i��z�E���E�g���E�H

���܂ł�邱�Ƃ��������߂��܂��B����グ���

�@�@�u����Ցg�ݗ��Ă̎菇�Ǝ��ہv

�@�@�@�@ �����@��Y���@�@�Z�p�]�_�Ё@�P�U�O�O�~�@�P�X�W�P�N����

�@�@�u�}���@����Ղ̐v�Ɛ���v

�@�@�@�@�@�����@��Y���@�@���{���H�o�ʼn�

�@�@�@�@�@�@�@�@�@�@�@�@�@�@�@�@�@�@�@�R�P�T�O�~�@�Q�O�O�O�N����

�@�@�@�@�@�@�����̓���͂قړ������e�ł�

�����Â��悤�ȋC�����܂����A���ȏ��ł�����B���ۂɔՂ����ƂȂ�

�Ƃ����ȃm�E�n�E���������܂����A���z�������ƈ�x���͂Ŕ�

��g��ł݂Ă���A�����Ƃ����Ղ����߂Ċώ@����Ƃ����Ȃ��Ƃ�

�C���t���Ǝv���܂��B

���Ƃ��A�Ֆʂɕt�������v��{�^���ނɂ��āu���ʂ��炢���炩��

������̍����܂Łv�Ǝd�l�ɏ����Ă��邱�Ƃ�����܂����A�v�͍�Ǝ�

�����ʂ̎p���ő���o����K�v�������ł��B

�V�[�P���X�͏o���邪�A���߂ĔՐ}���������l����A�Ղ̒��̐��@��

�Ղ̊O�`�ƈꏏ�Ƃ��A���ʂ̂��肬��܂Ŋ������t����i����̃t

�`���j�ȂǂƂ����}�ʂ�������ĉ��������o��������܂��B

�V�[�P���T�Ƃ����ƁA�ǂ����Ă��\�t�g�ʂ��\�ɏo�܂����i�Ō�܂Ŏ�

�Ԃ������邵�A����Ȃ�ɂ������낢�d���ł͂���̂ł����j�A�����

�������̂���邽�߂ɂ̓\�t�g�ȊO�̋Z�p���K�v�ł��B

�H���ɂ��ẮA�d�C�H���m�Ɠ����ȏ�̒m���E�Z�p�Ƃ������Ƃɂ�

��܂����B���i���Ƃ�Ȃ��܂ł��A�H���m�p�̃e�L�X�g��L���i��

�̂��߂̍u�K��e�L�X�g�Ȃǂ͕K�g�ł��B

���̂ق��A�J���\�t�g�i�ŋ߂͂قƂ�ǃp�\�R���p�j�Ƃ��A�}�ʏ���

�ɕK�v�Ȃb�`�c�\�t�g���g�����Ȃ��Ȃ���Ȃ�܂���B Window�\�t

�g�́AHELP�t�@�C�����ł����Ȃ��Ă��悢�̂ŁA�I�����C���w���v�ł�

�Ƃ�Ǘp�������悤�ł����A���́u�ǂ��ɏ����Ă��邩�v���L���̋�

�ɂƂǂ߂邽�߁A�K����x�͈�����ꂽ�}�j���A������K���܂ň�

�Ӂi�܂��ӂʼn\�Ȃ����j�ڂ�ʂ����Ƃɂ��Ă��܂����B

���̂���̓C���X�g�[���p�̂b�c�ɂo�c�e�`���̏ڍ׃}�j���A��������

�����ň�������قƂ�Ǔ����Ă��Ȃ��悤�ł����A��͂莄�͎茳�ɊJ

���\�t�g�Ƃ��֘A���i�̕������}�j���A���^�J�^���O���Ȃ��ƁA�ǂ���

���������܂���B

�p�\�R���i���͐�p�c�[���j�ƂƂ��ɁA�v���O���~���O�R���\�[���i�d

��^�̊ȈՃc�[���j���g����悤�ɂ��Ă����ĉ������B

���ЂƂA���发�ł͂���܂��A�l�Ŏ��{�ł��Ȃ��ł�����

�̐��E�̌��@�Ƃ������ׂ������K���ɂ��Ă�

�@�@�u�d�C�Ǘ��Z�p�ҕK�g�v�@�����d�C�Ǘ��Z�p�ҋ���

�@�@�@�@ 2001�N�ł̏ꍇ�@�I�[���Ё@�T�R�O�O�~

����ɂӂ�Ėڂ�ʂ��Ȃ�A���߂ĐE��̖{�I�̂ǂ̕ӂɂ��邩

�m�F�����������B

�C���^�[�l�b�g��������W�߁A�L�����Ԃ̐�y�B�̒m�b�����̂�

��Ȃ��Ƃł��B

�p�\�R���ʐM�̎��ォ�炠�邎���������̂e�`�t�H�[�����͏��̕��

�ŁA���͂����̉ߋ����O��O�O�ɓǂ�ŕ����܂����B

�����_�ł́A�Q�����˂�́u�H�w�E�@�B�v����Ԃɂ��₩�Ȃ悤��

���B���������E��������Ƃ��������ł�����A���ꂾ�������ׂĂƎv��

�̂͂ǂ��ł��傤�B

�i���X�����邳�����j��y�ɂ����Ƌ�������������g�ɕt�����

���ł��傤�B���̃z�[���y�[�W�̃����N�W�ɂ��A����̎d�����܂Ƃ߂�

�T�C�g���Љ�Ă��܂��B

GOOGLE�Ȃǂ̌����T�C�g�Œ��ׂ�ꍇ�������ł����A�u������ǂ�ŏI

���v�łȂ��֘A�����A�h���X���Љ�Ă��邱�Ƃ������̂ŁA�ǂ���

�s���Ƃ����Ɩ��ɗ����ɓ���܂��B

�f���ɂ��낢�돑������ł����āA�G�k�̂Ȃ��ɃL�����ƌ���L����

�����邱�Ƃ�����܂��̂ŁA���ɗ��������ȃj�I�C����������ߋ���

�O�ׂ�̂��ǂ��ł��傤�B

�@�����ł��蓖���莟��ɓǂނ̂́A���鎞���ɂ͕K�v�ł����A����

�@���ł�����Ă���ƁA�ꐶ�ǂނ����ŏI��邩���D�D�D

�ŏ��ɖ߂�

�ŏ��ɖ߂�

�������d�l��������A���̒ʂ���܂��������Ȃ��ꍇ�͕ʂł��B

���ʂ́A�ȒP�ȏ������������������A�����̐���������������A�u�E

�`�ɂ���܂œ����Ă�����̂Ɠ����ł�����v�ȂǂƂ������ƂɂȂ��

���B���Ɏd�l�����܂��Ă��Ȃ��Ă��u���Ԃ̏펯�v�Ƃ����̂�����܂��B

�n�[�h���ł͎��̂��ƂȂǂ��Œ�m�F���ׂ��ł��傤�B

�@ ���d���d���E���

�@ ���Փ����i�̎d�l�E���[�J�[�w��

�@ ���@�����i���~�b�g�E�Z���T�E�\���m�C�h�E���[�^

�@�@ �Ȃǁj�́A�@�B�n�̐v�Ō��܂邪���̎d�l�E��z

�@ ���Փ��d����H�̐���A�F

�@ ���Փ�������E���o�͔z���̐���A�F

�@ ���x�[�q�E�q�[�q�̎g�������A�}�[�L���O�A�[�q��

�@ ���ՊO�Őڑ�������ꍇ�̎d�l

�@ ������r�v�A�\�����̌`��E�F�E���E�ʒu

�@ ���e�ՁE�㗬�E�����Ƃ̂����E�x��o�́i�����

�@�@ ��Ȃǁj������ꍇ�A�ڑ����@�i�R�l�N�^���[�q��

�@�@ ���j�M���̎�ށi�h���C�ړ_���d���M�����Ȃǁj

�@ ���Փ��̈��S��i���d�ی�@�ǂ͈̔͂܂ł�邩�j

�@ �����L���i�Փ��^�@���j�Ȃǂ̕\�����@

�@ ���\�����A�V�[�P���T���j�b�g�̖��g�p���̏���

�@ ������~�����������̓���w��

��������������ׂ����b���̑O�ɁE�ǂ͈̔͂̎d�����i�Րv�E��

�i��z�E�g���E�\�t�g�E�����t���D�D�D�j�E�[���E���ς���@�Ƃ�����

���Ƃ�����킯�ł��B

�]�k�ł����A�n�[�h�W�Ŏ������܂ŃA���H�Ǝv�����d�l�́i�����

�D���ȐԉG�X�q�ŁA�������d�l�ʂ�ɂ�����킯�ł����j

�@ ���d����H�̂R���̐^����

�@�@ �@�e�d�H����̌Q�n�n��̎d�l�ł��B���Ȃ݂ɓ��Ђ̎O��n���

���ԕ��݂ł��B

�@�@�@ ���̂��ƁA�ʂ̌���ɍs���ĐԐ��������ɂ���̂�������A��

����Ă���悤�Ɏv���܂����B

�@ ���Z���T�̃V�[���h�́A�Z���T���ƔՑ��̗����ŃA�[�X

�@�@ �ɗ��Ƃ�

�@�@�@ ��Ԃ����邱�ƂȂ���A���[�v���ł���̂͂܂����ł���A��

�t����Ă݂����D�D

�@�@�@�@�@�@�������@���̌�̍��ځu�ڒn�E�A�[�X�̈����v���Q��

�@ �����[�^�̔z���͂��ׂĂQsq�ȏ�

�@�@ �@�T�O�v�̃X�s�R�����[�^��2sq�̑��c�P�[�u���������̂͑��

�@�ՊW�̋K�i�͂��낢�날��܂��B�܂����̉�ГƎ��̋K�i�Ƃ�����

���l�����܂��B�u�K�i�͂���v�ł��A��x���܂��Ă��܂��ƈȌ�͂�

��ɏ]�������Ȃ����Ƃ�����܂��B�i���Ƃ��Α����j

�@�@�R���R�����̏ꍇ�A������ォ��Ԕ���

�@�@�����̏ꍇ�@�{�ԁ@�|��

�Ƃ����̂��Ղ̐��E�̏펯�݂����ł͂���܂����A�����łȂ��ꍇ����

�L�̗�ł��B

�@���̎��̍��ڂŏ����ڂ��������܂����A�����d�͂̑��d���̐F�ʂ���

�̂܂ܒሳ���ɓK�p���ꂽ�悤�Ɏv���܂��B

�ŏ��ɖ߂�

�ŏ��ɖ߂�

����Ղ̓d�����E���ב��Ƃ��ሳ�i�𗬂Ȃ�U�O�O�u�ȉ��j�̔��ł���

��A�d���F�ʂɂ��ẮA�܂�

�@�i�d�l�P�P�R�S�u�𗬂̑��y�ђ����̋ɐ��ɂ����y�ѓ��̂̔z�u

�@�ƐF�ʁv���{�d�@�H�Ɖ�

������{�ɂȂ�܂��B

�ڍׂ͋K�i�������Ă��������Ƃ��āA�R���R�����̏ꍇ�A��L�̂悤��

�Ԕ��ŁA���͈��S�̂��ߐڒn���Ă��邱�Ƃ������ł��B

���̂ق��A�������d�l���Ƃ����̂�����܂���

�@����L�̋K�i�̌��ɉ�����t���Ă���

�E���y��ʏȁu�d�C�ݔ��H�����ʎd�l���v���͂��߁A�E�������ȁE���X

���ȁE�h�q���E�������ȁE�s�s��Ր������c�Ȃǂ��낢��ł��B

�@�قړ��������A�ꕔ�Ⴄ����������

�e�d�͉�Ђ̍����z���F�ʂƂ����̂�����܂��B

��͂�Ԕ�����{�̂͂��ł����A�����d�͍͂��Ԕ��������ł����A�X

�ɓd�͉�Ђɂ���Ă͂���ȊO���W���̂��Ƃ�����悤�ł����A�u����

�d�͉�Ђł��c�Ə��ɂ���ĈႤ�v�Ƃ��u�������ɂ��Ă͎��v�ƂƑ�

�k�v�Ƃ��u���׃o�����X�̒����Ȃǂ̂��ߑ��������ւ���v���Ƃ���

��悤�ł��B

�ŏ��ɖ߂�

�ŏ��ɖ߂�

�V�[�P���X�́A�����Ƃ��đS�T�C�N���X�L�����ł�����\����������

���ɂ��Ă�

�@�������Ǝ蓮�������፬���ɂ���Ƃ�

�@�����o�͂����������ɕ��U���ď����Ƃ�

�������Ƃ͓����܂��B���ʂ̃\�t�g�͂a�`�r�h�b�ł��b�ł��A���ߕ���

���������ւ���Ɠ��삪���������Ȃ�̂����ʂł����A�V�[�P���X��

�ꍇ�n�߂̂ق��ɏ����������Ō�Ɏ����Ă����Ă����C�Ȋ�����ē���

�Ă��܂����Ƃ�����̂��A�֗��ł����肨���낵���Ƃ���ł�����܂��B

����ǂ��A�ł��邾�����ꂵ�Ă������ق�����Ń����e����l�̂���

�i���N��̍�Ҏ��g��������Ȃ��j�ł��B�@���Ō��܂��Ă���Ƃ��ł�

�Ȃ��ł����A�����ԊW�┼���̊W�Ȃǂ����ȃ��[�J�[�̃V�[�P��

�X��`�����o���ł��A�قړ����悤�ȍ\���ɂȂ��Ă��܂��B�v��������

�ƊE�W���Ƃ������Ƃ���ł��傤���B�u�I�����d�l���v�Ƃ����d������

�����ł��A�Ȃ�ׂ����̃X�^�C����g�ɂ��邱�Ƃ��������߂��܂��B

�@�@����{�I�E���ʓI�ȕ���

�@�@���蓮�Ǝ����̐�ւ�

�@�@���蓮

�@�@������

�@�@���o�͕�

�Ƃ������Ƃ���ł��B

�����e�ȂǂŁA���ƂŃV�[�P���X��ǂ��������{�菇�́A���郂�[

�^���Ȃ����Ȃ��̂��i���邢�́A�Ȃ��]�v�ȂƂ��ɉ��̂��j��

��̂ɁA�܂��o�͕�������ۂ̏o�͖��߂�T��

�@���h�^�n�ԍ����ɕ��ׂ�̂��펯

���̏o�͖��߂��쓮���Ă���⏕�����[�������āA�Ƃ�����ɂ���

�̂ڂ�܂��B�Ȃ��A�o�͂���̏ꏊ�����ɏo��ꍇ�ł��A��x�⏕��

���[�Ŏ܂��B

�V�[�P���X�������ꍇ�́A�蓮���E���������ꂼ��ɏo�͂̂��߂̕�

�������[�ɏo�͂��A�������܂Ƃ߂Ď��o�͂��쓮���܂��B�\���̏o��

���i�܂������ĂȂ��o�͂��j�u�펞�n�e�e�v�̕⏕�����[�ŋ쓮����`

�ɂ��܂��B�܂��A���ꂼ��̏ꏊ�łǂꂮ�炢�̕⏕�����[��^�C�}�E

�J�E���^���g�p���邩���ς���A���炩���ߔԍ��̃u���b�N�����蓖��

�Ă����Ɨǂ��ł��傤�B�傫�ȃ\�t�g�ŁA�蕪�����ď����ꍇ�͂�����

��K�{�ł����A��l�ŏ����ꍇ����X������܂��B

��ł��ӂ�܂����A���݂̃V�[�P���X�͈�{�Ȃ��i�S�T�C�N���X�L

�����j����{�ŁA�������ɂ������߁A�����̐l�����S������A�����̃�

�[�`��������������ꍞ�肵�Â炢�ł��B

�@�����[�J�[�ɂ���Ă���Ȃ�̍H�v������A�܂������ł��Ȃ��Ƃ���

�����Ƃł͂Ȃ��B

�n�[�h�ʂ��猩��ƁA�����̓��i�b�o�t�j�����������u���M�������

�Ƃ肵�Ȃ��狤����Ƃ�����̂͂������ʂŁA�\�t�g�i�V�[�P���X�j��

�������������i��������悤�ł��B�R���s���[�^�����܂ꂽ����

�́A�i�����ȁj�b�o�t�������ɍ���A���o�͂����͂ރX�^�C���ł���

���A�������̂Ƃ��荡�╪�U�����̎���ł��B�C���^�[�l�b�g�͂��̍�

������̂ł��傤�B

�ŏ��ɖ߂�

�ŏ��ɖ߂�

����~�́u�������ɒ�~���邱�ƂŁA�z���̒f����ڐG�s�ǂł���

�S���ɂȂ�悤�a�ړ_���g���v�ȂǂƋ��ȏ��ɏ����Ă���܂��B���̒�

��ł����A�ǂ̂ւ��邩�͌������K�v�ł��B

�@����Ղ����Ă���悤�ȏȂ�L�������킳���d������

���ł����A����ɂ���Ắu����ȏ�s�Ǖi���o���Ȃ����߂̋}��~�v

�ɔ���~���g���ꍇ������܂��B

���d�M���g���������F�̂��߁A�n�e�e��Q���͏z�t�@������

�����B

�@ �����[�N��F����o���ďĂ�����̂��ߖ��ɓ���邪�A������ς�

�����Ɣ�����̂ŁA�K��������o����ԂŎ~�߂�B

�@�@�����K�̋}��~���ƃT�[�{���b�N��d���u���[�L���g���邪�A�d��

�@�@�@��������ƃ��J���t���[�ɂȂ��āA�������Ċ댯�ȏꍇ������B

�ȂǁA����~������炩�̓��삪�K�v�ȏꍇ������܂��B

�܂��A����~�������������Ƃ�\�����Ȃ�p�g���C�g�Ȃ�ŕ\����

��ꍇ�������̂ŁA�c�b�d����V�[�P���T�d�����ނ�݂ɐ�܂���B

���{�c�g�Ƌ�����Ƃ�����ꍇ�A���{�b�g�R���g���[���̂ق��ɔ���

�~�M���𑗂�܂��B�������Ƀ��{�b�g�͂������ɒ�~���܂����A�d����

���킯�ł͂���܂���B

�@���d�������ƁA���_���A�̎�Ԃ�������B

�ُ���Ƃ�̂�������A�o���邾����Ԃ��|�����ɑO�̑��������Ƃ�

�ĊJ�o����悤�ɗv������邱�Ƃ������ł��B

����~�͂a�ړ_��Ɏg���Ƃ��āA�u�ǂ̔���~�������ꂽ��

�\������v�ꍇ�́A���ꂼ��ɕʂɂ`�ړ_��t���邱�ƂɂȂ�܂��B�z

���̍H�������炷���߁A���_�`���i�����ȋK�i�����荇���Ă���j��

�͂���Ă��܂������A����~�ɂ͌�@�x�Ƃ����������ʂł��B������

�ł͐M�������Ȃ��ƌ������Ƃł��B���̂ق����S�W�̂��̂��Ƃ��Έ�

�S�v���O

�@�����{�b�g�̉ғ��͈͂ɍ�����āA��Ǝ҂����ɓ��鎞�́A�������

�@���v���O���A�����ē���B

�Ȃǂ�����~�ɏ����������ł��B

�@���̂�����ɂ��ẮA�W�҂ňӎv���ꂵ�ĕ����ɂ��ĕۊǂ����

�������z�����K�v�ɂȂ�Ǝv���܂��B

�d����H�̓�����ɁA�S�̂���J�킪����܂��B�����܂ł���

���A�ՂɎ������ꍇ�̈��S�̂��߂Ȃǂł����A�u�d���\�����v�u��

���Ɩ��v�u�T�[�r�X�R���Z���g�v�Ȃǂ���J��̓���������邩�A�A

�o�������邩�͍l�����̈Ⴄ�ꍇ������܂��B�����Ԋ֘A�ł́A��J

��͕K���Ղ̊O�œS���ɓ����Ƃ����̂������悤�ł��B

��J��͒ʏ�̍�Ƃł͓��ꂽ�܂܂ł��B�u�^�]�����v�{�^������

���ƁA���͉�H�������ĉ^�]�\�ɂȂ�A�u��~�v�������Ɠ��͂�����

�ĉ^�]���~�߂܂��B�^�]�����̂��ɁA�Z���N�g�X�C�b�`�ȂǂőI����

�ꂽ�������[�h�Ȃ�蓮���[�h�ɏ]���āu�����N���v�^�u�蓮�N���v�i

�X�̕����ɂ��āj�������ĉ^�]�ɓ���܂��B

�@�����������G�ȉ�H�ł́A�����^�]�ɓ��邽�߂̏�����������Ă���

�@�����ǂ������u���_�\���v��t���܂��B

���K�͂̔Ղł͉^�]�������N���Ƃ������Ƃ�����܂��B��~�{�^���͓�

�ɕt�����A�~�߂�Ƃ��͔���~�������Ƃ������Ƃ�����܂��B

�u����~�v�ʼn^�]�����������A����~�{�^�������Ƃɖ߂��Ă��A

�ċN������܂ʼn^�]�͏o���Ȃ��悤�ɂ��܂��B�傪����ȃ��C���ŁA��

�[�J���̐���Ղ���������蒆���Ƀ��C���S�̂�����Ղ�����ꍇ�A�N

�����X�̔Ղł�邩�A�����ł܂Ƃ߂Ă�邩�̐�ւ��ɂ��邱�Ƃ�

����܂��B���̏ꍇ�u�܂Ƃ߂Ē����ŋN���v���W���ł��B

�ُ�ɂ��Ă�

�@�@���N���͏o���Ȃ����A�^�]���ɔ��������Ƃ��蓮�ɂ�镜�A�^�]��

�\

�@�@���S�̂̉^�]���~�܂�

�@�@���W�̂��镔���̂ݎ~�܂�

�@�@�����ӕ\������

�Ȃǂ��낢��l�����܂��B�V�[�P���X�Łi�\�t�g�Łj�Ή�����

���ƂɂȂ�܂����A���ɏd�v�ȁi���S�Ɋւ���j���̂́A�n�[�h�Łi�d

����H�Łj�Ή����܂��B

�d����H�̃T���v���������Ă����܂��B����{�ƌ��������̂ł͂Ȃ��A

�ł����킹�^��{�\�z�̂�������Ƃ��Č��ĉ������B

�u���[�J�E�l�b�E�d��

�i�d���E�˓��d���̓I�������x�X�g����@��P�S�łɂ��j

�V�[�P���T�̐v�Ƃ����ƁA�\�t�g���\�ɏo�܂��B�u���[�J�̗e�ʂ�

���d���̑����Ȃǂ̓\�t�g���̗̕�����Ȃ��Ƃ���A�u���̏o�͂��I

�������Ƃ����[�^�����悤�ɂ��Ă���������v�ȂǂƓd�C�}�ʂ�

�l�ɔC���A�h�^�n�\�����������ɂЂ�����V�[�P���X�E���W�b�N�ɏW

���������������܂���(���̐̂̎��ł�)�A��{�͑�ł��B

���h�^�n�\�̓��[�v���ŁA��H�}�͂b�`�c�łƁu�������Ƃ��J����

�������A����̏C���������Ɏ����I�ɓ`���Ȃ��v�������ƁA��X

���ɂ��ڂɂ��������������܂��B

���[�^�����Ƃ��l���܂��B

�V�[�P���T�̏o�͂łl�b�i�}�O�l�b�g�E�R���^�N�^�j�̃R�C������

�킯�ł��B�����o�͂Œ��ړ������Ƃ��A�����[�����Ƃ��̘b�͒u��

�Ă����܂��B�J����肾�ƂقƂ�Ǔd�C��H���܂��A���ׂ�������

�Ə����d�͂��ӂ��Ă��܂��B���[�^�̏o����͈ȏ�̕��ׁ��u�ߕ�

�ׁv��������ƃ��[�^�͍S������Ď~�܂�A����ł��d�͂��������ꑱ

����Ɖ����o�āD�D�D�@�ƂȂ�܂��B��������m����̂��T�[�}������

�[�ł��B���쌴�����炵�Ă�����x�̎��ԁA�ݒ�ȏ�̓d�������ꑱ��

���Ƃ����삵�܂��B�T�[�}���̂a�ړ_���l�b�̃R�C���ɒ���ɓ�����

������͂������̒ʂ�B

�C���o�[�^�ʼnꍇ�́A�T�[�}���ɑ��������H���g�ݍ��܂�Ă�

��ƍl���āA�x��ړ_���g���Ăl�b���܂����A����ُ͈�̏ꍇ��

���ŁA�ʏ�̉^�]��~�̓C���o�[�^�̃R���g���[�����͂��g���܂��B

���[�^�̉��n�߂́u�~�܂��Ă�����̂����n�߂邽�߂̑傫��

�d���v���˓��d��������܂��B�Z���Ԃ̂��ƂȂ̂ŁA�ߕ��ׂƂ͋�ʂ�

�čl���܂��B�������n���E��~�i���]�E�t�]�j���J��Ԃ��ꍇ�́A���[

�^��l�b�̎����̓_������A���[�^�͉����ςȂ��ɂ��ēd���N���b�`

�Ŏ���A�T�[�{���[�^�ɂ����肵�܂��B�˓��d�����펞�ɑ���

�ǂꂮ�炢�����ނ��̖ڈ��Ƃ���

�@�@�\���m�C�h�@�@�@�P�O�{

�@�@���M�d���@�@�@�@�P�O�`�P�T�{

�@�@���[�^�@�@�@�@�@�T�`�P�O�{

�@�@�����[�@�@�@�@�@�Q�`�R�{

�@�@�R���f���T�@�@�@�Q�O�`�T�O�{

�@�@���ʂ̒�R���ׁ@�P�{

�C���o�[�^�쓮�̏ꍇ�A�ŋ߂̂��̂��ƂقƂ�Ǔ˓��͍l���Ȃ��Ƃ���

���悤�ł����A�O�̂��ߋZ�p���������Ă��������B�Ȃ��A�����̃����[

�i�r�r�q�j�͂����Z���Ԃ̃I�[�o�[���[�h�ɂ��ア���Ƃ����Y��Ȃ��B

�Ւf��i�u���[�J�j�ɂ��čl���܂��B�d���Ȃǂ��V���[�g����Ƒ�

���ȓd��������܂�����T�[�}�������������ł����ړ_���n�����ăR�C

���̓d������Ă����������܂܂Ƃ������Ƃ��N����܂��B�V���[�g

�ɑ��Ă͏u���ɓ��삵�A��d�������������Ƃ��̃A�[�N�i�d�C�n�ڂ�

���������j�ɋt����Đړ_�����������K�v������A�d����������������

�g���܂��B�Z���̏ꍇ�A������d��������邩�i���������Ă�����̒�

�i�̎Ւf�킪�K�v���j�́A�z�d�n���̍��{�̓d���g�����X�̗e�ʁE�d��

�̑����E�����Ȃǂ��猈�܂�u�ی싦���v�̘b�ɂȂ�܂����A��C�Z�p

�҂̗̕��ł�����f�l�͉������Ă����܂��B

�@�T�[�L�b�g�v���e�N�^�̓T�[�}���Ɠ����o�C���^�������Ȃ̂ŁA����

�ł������������쎞�Ԃ�������A���܂�d�͂�H��Ȃ��c�b�d���Ƃ��o

�k�b�̓��Ȃǂɓ���܂��B

�ߕ��ׂ̓T�[�}���B�Z���Ɠ˓��̓u���[�J�ł��B

�O���𗬂ł��ƂR�{�̐��œd�C��������킯�ł����A���K�̃��[�g

�ȊO�ɗ����Ɗ댯�ł��B

�@���@�B�̃t���[�����Ǝ҂̑̂�`���Ēn�ʂɗ����Ȃ�

������Ď����Ă���̂��R�d�Ւf��ŁA��i�d���̂ق��ɁA��i���x�d

���i15mA�Ƃ�30mA�Ƃ��R�d�ɑ���K�i�j�����܂��Ă��܂��B�ӂ���

�Ւf����m�e�a�A�R�d�Ւf����d�k�a�Ƃ��������������܂����u�O�҂�

�O�H�d�@�A��҂͕x�m�d�@�̏��i���B�E�`�ł͂��������I�v�ƃw�\��

�Ȃ���ꂽ���Ƃ�����܂��B�O�̂��߁B

�@�d���e�ʂ̓��[�^�̏ꍇ�A�ȒP�ɂ�

�@�@�A���ʼn�郂�[�^�͑䐔�~��i

�@�@���X���͍̂ő�̑䐔�~��i

�����v���āA���̂T�{���x�̗e�ʂ̃u���[�J�����܂��B���ׂ̏�

����Ă͂��̔������炢�ł��\���ł��B�T�{�Ƃ����̂͋N�������Ƃ���

�˓��d���ɔ����Ă���̂ŁA���b�̎��ԍ������ċN������̂��\��

��A�啝�Ɍ��点�܂��B

�d���̑����ɂ��ẮA�ڈ��Ƃ��Ăh�u���̏ꍇ

�@�@�O�D�V�Tsq�@�@�@�U�`

�@�@�P�D�Q�Tsq�@�@�P�O�`

�@�@�Q�D�Osq�@�@�@�P�T�`

�@�@�R�D�Tsq�@�@�@�Q�O�`

�Ƃ������Ƃ���B����͂��Ȃ�]�T�������Ĉ������ꍇ�Ȃ̂ŁA�z

���_�N�g�ɃM���E�Ƌl�ߍ��肵����b�͕ʂł��B

�@���d�͐����l�ߍ��ނƂ������y��܂����b�ł����D�D�D

�d���ɂ�锭�M�̖��ł�����A�펞�����d���̑傫�����猈�߂邱

�ƂɂȂ�܂��B

�ŏ��ɖ߂�

�ŏ��ɖ߂�

�@�H��̌���Ŏg���ݔ��Ɋւ��悤�ɂȂ������A�d�C�H��������ƃ_

�x���Ă��ăA�[�X�̘b�ɂȂ����Ƃ��u������d���̃A�[�X�ɂ��������

�Ȃ����Ă邩����v�ł��v�ƕ����āA�u�����Ⴄ�Ȃ��v�Ǝv���܂����B

���̓��{�Ŏg���I���`���݂����ȁA�Ƃ������I���`�����̂��̂̎���

���炱�̓��ɓ���܂����̂ŁA�g���Z�̋L���Ƃ��ɓ����ꎁ�̃A�[�X�V

���[�Y�Ȃǂ�����Ȃ�ɓǂ�ł��܂����B�m�C�Y�ɂ��듮���������

�h�����A���B��ő�̊S���ł������킯�ł��B

�@�ڒn�i�A�[�X�E�O���E���h�j�͑�ʂ��Ď����̎O�̖ړI������Ƃ�

��܂�

�@�@�P�D������̕ی�

�@�@�Q�D�m�C�Y�ɂ��@��̌듮��h�~

�@�@�@�@�@�@�O����m�C�Y������̂ƁA�������o���m�C�Y�̂��߂�

�@�@�@�@�@�@���̋@��ɖ��f��������ꍇ�̗���

�@�@�R�D�R�d�Ȃǂɂ��l�̎��̖h�~

�@���̒����ɂ͔𗋐j�ł����A�@���Őݒu��_�������܂��Ă��܂�����A

�H��ł͎�C�҂ɂ��C���ł��B

�Z��ɂ���H��ɂ���A�����Ȃ痋�����͂܂������͂��ł����A���ɂ�

���ēI�ɔ������闋�T�[�W�i�d���U���ɂ���Ĕ����j�͖ʓ|�ł��B

�A�[�X���Ă��邩����S�A�Ǝv���Ă���Ƌt�ɃA�[�X����T�[�W������

�т��肵�܂��B���̕ӂ̑�́A���͐��E�M�������킸�Ղ̊O��

�ɂȂ����Ă���d���ɂ�����ׂ�����Ƃ邱�ƂɂȂ�ł��傤���A

�ڂ������G���V�X�e���̎����Ȃǂ��������������B

�@�V�[�P���T����ɘb���i��A�u���̉^�]�����Ő���ɓ������v����

�����ł��B�Փ��O�̌������ԈႦ����A�\�t�g�ɕs�������Ɓu��

���Ȃ��v�u�듮�삷��v�̂ł�������܂��B

�Ƃ��낪�m�C�Y�̏ꍇ�́u�^�]�����v���͂����肵�Ȃ��ꍇ�������̂�

���B�u���̑傫�Ȃc�b���[�^�����ƁA�ߏ��̃Z���T���듮�삷��v��

�ǂ͌������͂����肵�Ď���ł��₷���̂ł����A�u�����������

���ǂ��듮�삷��B�m�C�Y�ł͂Ȃ����v�ƂȂ�Ɩʓ|�ł��B

�ڒn���m�C�Y��ɏd�v�Ȃ��Ƃ͒N���٘_���Ȃ��̂ł����A�ł̓m�C�Y

�ɂ��듮���h�����߂ɋ�̓I�ɂǂ����邩�A�ƂȂ��

�@�E�ȑO�m�C�Y�ɔY�܂��ꂽ�Ƃ����̕��@��������

�@�E�Ƃɂ������̌���͂��̕��@�Ɍ���

�@�E�̂��炱�����܂��Ă���

�@�E�킴�ƃA�[�X���Ȃ�

�ȂǁA���[�J�����[���i�Z�p�~�ς��邢�͖��M�j�����낢�날��܂��B

���܂ɂ����������Ȃ����Ƃւ̑�ƂȂ�ƁA���̏�Ŏ����Ă݂��

�ɂ��䂫�܂���B

�@�ڒn�Ɋւ��ẮA�u�@�Ō��܂��Ă���v���Ƃ����Ȃ���Ȃ�Ȃ�

���A�A�o����ꍇ�͌��n�œK�p�����K���ׂȂ���Ȃ�܂���B

�K�i�ȑ���ڒn���ƌ����Ă��A�m�C�Y��ɂ͕s�����̂��Ƃ������

���ł��B

�@�u�d�l�v�̍��ŏ����܂������A���́u�m�C�Y�ɂ͈�_�A�[�X�v�ƐM��

�Ă��܂������A��y���̂��ӌ����M�p�ł���T�C�g�{��Z�p������

���݂�ƁA�����g�ł͑��_�A�[�X�̕����ǂ��悤�ł��B

��̎������ʂŐ��S���g�������ɁA���_�̕����m�C�Y�����Ȃ��Ȃ��

�������ʂ��o�Ă��܂��B

�v�́A�����Ȓm�����x�[�X�ɁA���̌���ɂ����Ƃ��K�������@������

��Ƃ������Ƃł��傤�B�u����Ă݂��炱�ꂪ�ǂ������v���Ō�̌���

�Ȃ̂ŁA���l����݂�Ɩ{�����ȂƂ������Ƃ�����̂ł����B

���Ȃ݂Ɏ����d�����@�̐M�҂ł��Ă����̃m�C�Y�J�b�g�g�����X���g��

�ƃs�^���ƌ����ƐM���Ă��܂��B

�@���u���O�̍D���Ȃ悤�ɂ��v�ƂȂ�Ύ��̂悤�ɂ��܂��B

�Վ���̐ڒn�͈�_�W�������z�ł����A���̃A�[�X�o�[��݂������ɏW

�����܂��B�A�[�X���͓n�����炸�S���P�ƂŃA�[�X�o�[�܂ň����܂��B

�@���Չ�����Ɏ�Ԃ�������Ɠ{��ꂻ���ł���

�k�f�A�e�f���P�ƂŃA�[�X�o�[�ɗ��Ƃ��܂��B�O���M�����̃V�[���h��

�����Ɂi���������Ɂj���Ƃ��܂��B

�A�[�X�o�[�̂ǂ��ɗ��Ƃ��Ă���_�A�[�X�ƌ��Ȃ��킯�ł��ˁB

����ȂƂ��납�ȁB

�ŏ��ɖ߂�

�ŏ��ɖ߂�

�V�[�P���X�\�t�g�ōL���g���Ă��郉�_�[�}�́A���Ƃ��ƕ��i��g

�ݍ��킹�č�鐧���H�̓�����\�t�g�Ŏ��������邽�߂ɍ���܂�

���B�����H�͔z���Ō���Ă��܂�����A��H�}�̍ŏ��ɏ����Ă���

���ƍŌ�̃y�[�W�ɏ����Ă��낤�Ɠ����ɓ��삵�܂��B����A���_�[��

�v���O�����œ��삷��̂ŁA�v���O�������X�g�̎n�߂��珇�X�Ɏ��s��

�Ă䂫�܂��B�ׂ������Ƃ������ƁA���������[�E���p���߁i�v�Z�E���f

�Ȃǁj�͂��̎��_�Ŏ��s����܂����A�O���̓��́E�o�͂͌�ł܂Ƃ߂�

���s����̂����ʂł��B���̕ӂ͒ǂ��āB

���_�[����ʂ���s����ƁA�n�߂ɖ߂��ČJ��Ԃ��܂��B�S�v���O��

���X�L�������Ă����ł��B���̌o�������͈͂ł͈���̎��ԁi�X�L

�����^�C���j���P�O�O���������i�O�D�P�b�j���z����ƁA�{�^��������

�Ă��瓮�삷��܂łɒx��������܂��B

�@�����䂷����e�ɂ���āA�����Ƒ����������K�v�Ȃ��Ƃ�����ł���

�����B

�X�L�����^�C����Z������ɂ́A�E�b�o�t�̑��x���グ��E�\�t�g��

�ق��ōH�v���ĊW�Ȃ��Ƃ���͔���i�T�u���[�`���Ƃ��W�����v��

���j�Ȃǂ̎肪����܂����A�傫�ȃV�X�e���̏ꍇ�A���܂��������ĕ�

���̂b�o�t�ŏ���������̂��ǂ����@���Ǝv���܂��B���ɁA����قǑ�

�����Ȃ��V�X�e���ł��A�悭����ƁE�ʐM�E���x���߁E�T�[�{�E�^�b�`

�p�l���Ƃ������@�\�͐�p�̓��i�b�o�t�j�������j�b�g�ŏ������A�K

�v�ȐM�������C���ՂƂ��Ƃ肵�Ă��܂��B

�����̂��߈ȉ��̂悤�Ȑ�����l���邱�Ƃɂ��܂��B�����

�@�@�u�v���O���}�u���R���g���[���̐V�����v���O���~���O

�@�@�@�e�N�j�b�N�v

�@�@�@�@�@�@�@�@�@���v���@�ߑ�}���@�R�X�U�O�~

�̂S�O�y�[�W�ɂ���������ƂɎ�����������܂����B

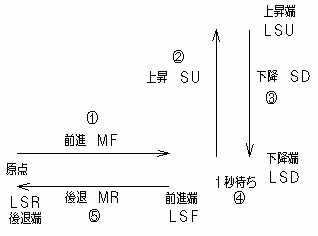

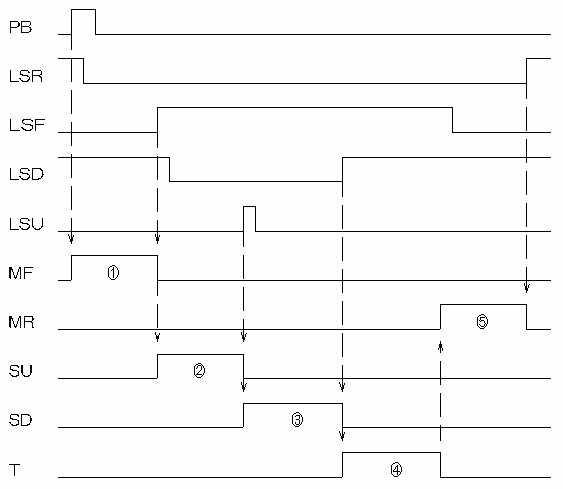

�@�@�����[�̌��_����o������B

�@�@���N���{�^���o�a�Ń��[�^�l�e�őO�i����B

�@�@���O�i�[�ɒ�������\���m�C�h�r�t�ŏ㏸����B

�@�@���㏸�[�ɒ�������\���m�C�h�r�c�ʼn��~����B

�@�@�����~�[�ɒ�������^�C�}�[�ň�b�҂B

�@�@�����̂��ƃ��[�^�l�q�Ō�ނ���B

�@�@����ޒ[�ɒ����ďI���B

�^�C�~���O�E�`���[�g�͂���Ȋ���

�^�C�~���O�E�`���[�g�͂���Ȋ���

���Ƃ��u�O�i����㏸�ֈڂ�^�C�~���O�v�͑O�i�[�������Ă����

�ǂ������ł����A�S�v���O�����X�L�����̏ꍇ�͂��̏��������������

�ʂ��ق��ɂ������āA�悯���ȂƂ���œ��삷�邨���ꂪ����̂ŁA��

�́u���ڊW�͂Ȃ����Q�Ƃ���M���i�C���^�[���b�N�j�v�������Ɏ��

����邱�ƂɂȂ�܂��B�����̓��o�͂����ł��܂��C���^�[���b�N����

����Ȃ���A�ʂɓ��������[�Ȃǂō��Ȃ���Ȃ�܂���B�ǂ���

�Ă��K�v�Ȃ�A�Z���T�𑝂₷�Ƃ���Ǝ҂��s�x�{�^���������ꍇ���o

�Ă��܂��B�C���^�[���b�N�ɂ�

�@�@���N���E��~�ȂǓ���̓����^�o���ł�����������悢

�@�@�����쒆�͂����Ɛ������Ă���K�v������

�̂Q��ނ�����܂��B

�����̊W������̂��^�C�~���O�`���[�g�ŕ��i�̃��_�[�͂��ꂪ

�o���Ă���Ζ��Ȃ��͂��ł����A�����ɂ͓������Ȃ���u���[�ł���

���B���[�ł��Ȃ��v�Ƃ�����܂���̂������グ�̂��Ȃ�̎萔�ɂȂ�

�܂��B�^�C�~���O�`���[�g��C���^�[���b�N�����ȂǁA�\�t�g�v���

���̂ق��A�Z���T�̑I������t�����@�Ɋ֘A���āu���m�����肵��

�������肷��v�u��x�͊��m���邪�������삷��͂��݂ɂ͂���Ă���

���v�ȂǂƂ��������J����݂̖����o�Ă���̂ł��B

�R���s���[�^�̓�������Ă䂭�ƁE�L���E���Z�E���f�Ƃ�������

������������X�Ɏ��s���Ă䂭���ƂɂȂ�A�����\��������@�Ƃ���

�t���[�`���[�g������܂��B�b�o�t�̓��삩��A���������̗����\��

����̂ɂ��p�����܂����A���J������u�������������ł��v�Ɠn

����邱�Ƃ�����܂��B

���̐��E�̋��ʌ�ł�����ꉞ�ǂݏ�����S���Ă���K�v�͂���܂�

���A���ꂾ���ł̓V�[�P���X�͏����܂���B�������ł����A�V�[�P��

�X�̊�{�͑S�v���O�����X�L�����ł���A���̃{�^�����������炠�̃�

�[�^�����Ƃ�������Ƃ����ׂĕ���ɏ�������̂ł�����u���X�Ɏ�

�s�v���邽�߂̂������Ƃ��ăC���^�[���b�N�Ȃǂ������ŁA�t���[�`

���[�g�����ł͕\��������Ȃ��̂ł��B

�]�k�ł����AWINDOW�v���O�����̓C�x���g�h���u���i���������^�j��

������A�X�̏����͂Ƃ������A�S�̍\���͓����悤�ȗ��R�Ńt���[�`

���[�g�ɏ��ɂ����ł��傤�B�u���X�Ɏ��s�v�𒆐S�ɕ\�������i��

���Ăr�e�b������A�����R�{�قǂ���ŏ����Ă݂ċC�ɂ����Ă���̂�

�����A����ɂ��Ă���قǁB

���Ƃ��u�O�i����㏸�ֈڂ�^�C�~���O�v�͑O�i�[�������Ă����

�ǂ������ł����A�S�v���O�����X�L�����̏ꍇ�͂��̏��������������

�ʂ��ق��ɂ������āA�悯���ȂƂ���œ��삷�邨���ꂪ����̂ŁA��

�́u���ڊW�͂Ȃ����Q�Ƃ���M���i�C���^�[���b�N�j�v�������Ɏ��

����邱�ƂɂȂ�܂��B�����̓��o�͂����ł��܂��C���^�[���b�N����

����Ȃ���A�ʂɓ��������[�Ȃǂō��Ȃ���Ȃ�܂���B�ǂ���

�Ă��K�v�Ȃ�A�Z���T�𑝂₷�Ƃ���Ǝ҂��s�x�{�^���������ꍇ���o

�Ă��܂��B�C���^�[���b�N�ɂ�

�@�@���N���E��~�ȂǓ���̓����^�o���ł�����������悢

�@�@�����쒆�͂����Ɛ������Ă���K�v������

�̂Q��ނ�����܂��B

�����̊W������̂��^�C�~���O�`���[�g�ŕ��i�̃��_�[�͂��ꂪ

�o���Ă���Ζ��Ȃ��͂��ł����A�����ɂ͓������Ȃ���u���[�ł���

���B���[�ł��Ȃ��v�Ƃ�����܂���̂������グ�̂��Ȃ�̎萔�ɂȂ�

�܂��B�^�C�~���O�`���[�g��C���^�[���b�N�����ȂǁA�\�t�g�v���

���̂ق��A�Z���T�̑I������t�����@�Ɋ֘A���āu���m�����肵��

�������肷��v�u��x�͊��m���邪�������삷��͂��݂ɂ͂���Ă���

���v�ȂǂƂ��������J����݂̖����o�Ă���̂ł��B

�R���s���[�^�̓�������Ă䂭�ƁE�L���E���Z�E���f�Ƃ�������

������������X�Ɏ��s���Ă䂭���ƂɂȂ�A�����\��������@�Ƃ���

�t���[�`���[�g������܂��B�b�o�t�̓��삩��A���������̗����\��

����̂ɂ��p�����܂����A���J������u�������������ł��v�Ɠn

����邱�Ƃ�����܂��B

���̐��E�̋��ʌ�ł�����ꉞ�ǂݏ�����S���Ă���K�v�͂���܂�

���A���ꂾ���ł̓V�[�P���X�͏����܂���B�������ł����A�V�[�P��

�X�̊�{�͑S�v���O�����X�L�����ł���A���̃{�^�����������炠�̃�

�[�^�����Ƃ�������Ƃ����ׂĕ���ɏ�������̂ł�����u���X�Ɏ�

�s�v���邽�߂̂������Ƃ��ăC���^�[���b�N�Ȃǂ������ŁA�t���[�`

���[�g�����ł͕\��������Ȃ��̂ł��B

�]�k�ł����AWINDOW�v���O�����̓C�x���g�h���u���i���������^�j��

������A�X�̏����͂Ƃ������A�S�̍\���͓����悤�ȗ��R�Ńt���[�`

���[�g�ɏ��ɂ����ł��傤�B�u���X�Ɏ��s�v�𒆐S�ɕ\�������i��

���Ăr�e�b������A�����R�{�قǂ���ŏ����Ă݂ċC�ɂ����Ă���̂�

�����A����ɂ��Ă���قǁB

�ŏ��ɖ߂�

�ŏ��ɖ߂�

����X�e�b�v�Ɉڂ邫�������́A�O�̃X�e�b�v���I���������ڂ���

�܂��B���̂悤�ɏ��X�ɃA�N�e�B�u�ɂȂ��Ă䂭���̂����_�[�ŕ\����

���i�Ƃ��āA�u�����������������邲�Ƃɂn�m���郊���[���ׂɈڂ�

�Ă䂭�i�V�t�g�j�v�d�|�����p�ӂ���Ă��܂����A���͎g�������Ƃ���

��܂���B

�X�e�b�v���n�m�^�n�e�e���邵�����Ƃ��ăZ�b�g�^���Z�b�g�������

�����A���Ƀx�e�����̕������@�x�ƌ����邱�Ƃ������ł��B�����

�����̏ꏊ�Ɏd�|������̂ŁA�V�[�P���X�����ɂ����Ȃ邽�߂��Ǝv

���܂��B

�����ȕێ��ȊO�̂��͉̂ƕ��ɍ����Ƃ������Ƃ��ȁH

�����𗝉����āA���ʂ��̗��������Ɏg�����炢�͋������͈͂����

�����ȁB

���i�ɂ͎g��Ȃ��Ă��A�Z�b�g�^���Z�b�g�͗L�p�ł��B�Ⴆ�Ύ�����

��ʂ��Ă��A���[�N���ǂ��܂Ői���o���Ă����Ƃ��A�ʂ̏ꏊ�ʼn�

�����s����Ă��悤�ƒ����ɓ��삳���邱�ƁA���Ƃ��Έُ폈���Ȃǂ�

�͋��͂ł��B�v�͕����̏ꏊ�Ɏd�|�����邱�ƂƁA�Z�b�g�������̂�

�ӎ��I�Ƀ��Z�b�g���Ȃ���Ȃ�Ȃ��Ƃ���������S���Ă����悢��

�ł��B���ǂ��ł����A���̍��ڂŐ������Ă���u�펞�X�L�����łȂ���

���v�ɏ����ꍇ�́A���ɂ��p�S�B���Ƃ��l�b�}�X�^�[�R���g���[����

���Ɏ��ȕێ��ŏ����ƁA�l�b�����Ώ]���Đ�܂����A�Z�b�g�ŏ�

�����o�͂͂��̂܂c��܂��B

���~�b�g�E�Z���T�E�����{�^���Ȃǂ̐M�����A��L�̃��_�[�ł̓��x

���Łi���̐M�����̂܂܁j�g���Ă��܂��B�����𗧂��オ��^������

����̂P�X�L���������A������p���X���߂Ŏg���ƁA�_������������

���ĉ�H���ȒP�ɂȂ邱�Ƃ�����̂ł����A�������@�x�ł��B���i��

�H���f�o�b�O���Ă��āA���X�ɃA�N�e�B�u�ɂȂ��Ă���͂����r���Ŏ~

�܂�Ƃ����̂��悭����܂����A���̍ۂǂ��ł������Ă��邩��Ńg

���[�X�ł��Ȃ��Ƒ�ύ���܂��B

�p���X���ƁA�ꔭ�o���̂��o�Ă��Ȃ������̂��́A�킩��ɂ����̂�

�����錴���ł��傤�B��L�̂悤�ɏ����ƁA�r���Ŏ~�܂����ӏ�����

������Ă���m���������̂Ńg���[�X���₷���Ƃ������Ƃł��B

���̂ق��A�p���X���߂̓T�u���[�`���Ƃ��W�����v�Ƃ��Ɋ֘A���āu

�X�L���������肵�Ȃ������肷��\���̂��镔���v�ɏ����Ɨ\������

��������邱�Ƃ�����̂ŗv���ӁB

�@���V�X�e���ɋN�����܂��B���ꂼ��̃}�j���A���Q�ƁB

�Ƃ͂����A�p���X���߂��L�p�ł��B

�@�@�E��������蓮�ɐ�ւ����Ƃ���ĂɌ�n��������B

�@�@�E���ʂ̂`�ړ_�̉����{�^���̓��͂���\�t�g�Ńg�O�����삳����

�Ƃ������ꍇ�A�p���X���g��Ȃ��Ɩʓ|�Ȃ��ƂɂȂ�܂��B

��L�̏������́u�����[�V�[�P���X����̒~�ς����ƂɃv���B�����

�Ă��������v�̗�̂���ł��B�N���̌������Ƃ͕����Ƃ����܂�

����A�V�������̓��ɓ����������u�Ȃ��������������������邩�v�͗�

�����Ĉ�x�͂��̃X�^�C���ŏ����ė~�����ł��B�Ӗ����l�����ɂ�����

�����悢�ł͐i�����Ȃ��ł��傤���A���ʂ̃R���s���[�^�\�t�g��

����������͔[�����ɂ����ʂ�����ł��傤�B�i���������ł����j

�ŏ��ɖ߂�

�ŏ��ɖ߂�

�����p�\�R��BASIC�ɂ͂܂�o��������́A����ꂽ�������e�ʂ̂Ȃ�

�Ŏd�����邽�߁A�u�X�y�[�X�ȂǓ��ꂸ�߂ď����v�u�s�ԍ����Ȃ��

���ȗ����ĕ����ŏ����v�u�v���t������q���C�Ɣ���v�Ƃ������X�^

�C�������s��܂����B�₪�āu�\�[�X�Ǝ��s�`�͕ʁv�Łu���������L�x�v

�ƂȂ��ăC���f���g�i�i�����j��������O�ɂȂ�A���s�̗�����Ȃ��

������₷�������A�ƂȂ�܂����B���݂̃v���O��������̓T�u���[�`

���Ƃ����Ƃ��������u��������Ղ����邽�߂̂������v���L�x�ɂȂ�

�Ă��܂��B�v���O�����̎�ȕ����͕ϐ��Ƃ��̏����ł����A����ɕ��G

�ȃv���O�����ɂ��Ή�����

�@�@�E�قȂ�����ނ̕ϐ����ЂƂ܂Ƃ߂ɂ��Ĉ���

�@�@�E�ϐ��̏����@�����̂ЂƂ܂Ƃ߂̒��ɓ���Ă��܂�

�Ƃ�������肩�����\�����̎�i�ł��B�v�͕��G�ȃv���O���������Ղ�

�����Ղ����āA�l���������Y���^�ێ琫���グ�悤�Ƃ������Ƃ�

���傤�B

�p�\�R��BASIC�ł́A�e�l�e�l�̏��������o�����̂Ɂi��ςȍ�Ƃł�

�����A�n�ӍH�v�����]�n���傫�������j�A�ŋ߂̃v���O���~���O��

�i���ʂƂ��ĕ��G����Ȃ��̂�������Ƃ͂����j�₽��K���ɔ�����

���B����ɏ]���Ă���Ԃ͂����Ƃ��̂��ł��܂����A�������̓s����

�K���̊O�ɏo�悤�Ƃ����

�@�����Ƃ��u�{�^���Ńs�b�v�Ƃ����̂͗^����ꂽ�����ŊȒP�ɂ�

�����邪�A���̃{�^���ɕ\�����镶���̐F�����ȊO�ɂ�����

��ςȎ�ԂŁu�җ�ȕ����ɑς���v���ƂɂȂ�܂��B

������ƒE�����܂����B�V�[�P���X�\�t�g�̏ꍇ�A�u���Ղ�����d�|

���v�͂�����x�p�ӂ���Ă��܂����A�ǂ��������͂قځu�S�|���������v

�Ƃ������Ƃł��B

�@���]���^�̃��_�[�}�ł̘b�ł��B

�R���s���[�^�\�t�g�ł́A���̂��g���̂��ێ炷��̂�������l��

�����ꍇ�u�����Ηǂ��v�̂ŁA�������Ȃǂ���肽���悤�ɂ��܂��B

������łȂ��Ă��A�\�[�X�͕��ʂ̃��[�U�ɂ͉�������܂���B�����

�䑕�u�́A�z���}�╔�i�\�Ɠ��l�Ƀ��_�[�}���ꏏ�ɔ[������̂�����

�ŁA����ɐݒu����Ă���ǂ�ǂ��������čs���܂��B�v���O��

���̌��₷���A�ێ炵�₷�����d�v�ȕi���Ȃ̂ł��B

�u�I�����d�l���v�̎d������A���q�l�̎d�l�Ɋ�Â��Ďd������悤

�ɂȂ����Ƃ��A�ŏ��ɋC�t�����ꂽ�̂́u�V�[�P���X�͑����̐l�̎��

�|����v�Ƃ������Ƃł��B����ɔ[�����A�����Ď��^�]���͂��߂�

�����B�s����ƂŏC�����ė��������Ă�������A����Ō�Ɏ�荞��

�ł��������_�[�Ə����ς���Ă��܂��B�ُ�\���Ƃ��O�㑕�u�Ƃ̎��

�����Ȃǂɂ��āA�q��̕ۑS�S������̓��Ɏ�����n�߂Ă����̂�

�����B�]���āu���̐E��Ō��߂�ꂽ�W����@�v�ɂ���č��Ȃ��Ɗe

���ʂɖ��f�������邱�ƂɂȂ�܂��B�ʂ̌�����������Ɓu����������

�����̂ق������₷���ێ���y���Ǝv���܂����A����ł̓_���ł����D

�D�v�Ƃ������Ƃɂ��Ȃ�̂ł����B

���Ɏ����̂́A�����Ђ̎d����������Ƃ��u�E�`�̕W���X�^�C��

�͂���������v�Ǝ����ꂽ���̂ł��B�ǂ̉�H�ɂ����̂܂ܓK�p�ł���

��ł͂���܂��A�l�����̈�Ƃ��ďo���Ă����܂��B

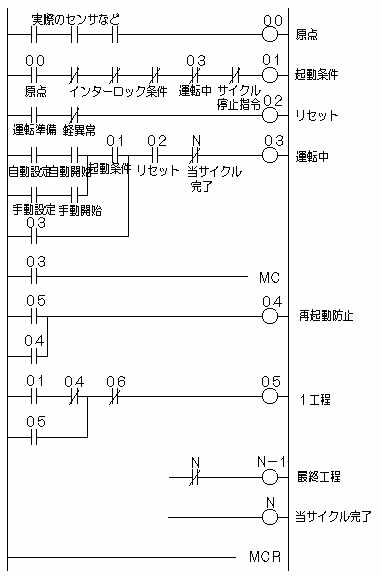

���Ղ�����d�|���Ƃ��āE�}�X�^�[�R���g���[���i�I�������Ȃ�C��

�^�[���b�N�ł����j�E�T�u���[�`��������܂����A�����͓��삪�Ⴂ

�܂��B

�}�X�^�[�R���g���[���́A�R���g���[������ړ_�i���̐}�ł͂w�O�j

���R���g���[������͈͂̊e��H�̓��i�w�P�C�w�Q�j�ɓ����Ă���̂�

�����ł��B�X�L�����͂w�O�ɂ�����炸���s�����̂ŁA�w�O���I�t��

���i�}�X�[�R�����[�����ꂽ�j�ꍇ�A�x�P�P�C�x�P�Q�͐�܂��B

����A�T�u���[�`���ł͂w�R���I�t����Ƃ��̕������X�L���������

���̂ŁA�x�P�S�C�x�P�T�̏�Ԃ́u�ȑO�̂܂܂ŕω����Ȃ��v���Ƃɂ�

��܂��B�܂�w�R�I���ŃT�u���[�`���ɓ����Ăw�S�C�w�T�I�����Ƃx

�P�S�C�x�P�T�̓I���ɂȂ��ł����A�w�R����Ă��x�P�S�C�x�P�T��

�I���̂܂܂ł��B�������w�S�C�w�T���I�t�ɂ��Ă����̂܂ܕω�����

����B�Ăтw�R���������Ƃ��w�S�C�w�T�����ăI�t�Ȃ�x�P�S�C�x�P�T

���I�t�ɂȂ�܂��B

���Ղ�����d�|���Ƃ��āE�}�X�^�[�R���g���[���i�I�������Ȃ�C��

�^�[���b�N�ł����j�E�T�u���[�`��������܂����A�����͓��삪�Ⴂ

�܂��B

�}�X�^�[�R���g���[���́A�R���g���[������ړ_�i���̐}�ł͂w�O�j

���R���g���[������͈͂̊e��H�̓��i�w�P�C�w�Q�j�ɓ����Ă���̂�

�����ł��B�X�L�����͂w�O�ɂ�����炸���s�����̂ŁA�w�O���I�t��

���i�}�X�[�R�����[�����ꂽ�j�ꍇ�A�x�P�P�C�x�P�Q�͐�܂��B

����A�T�u���[�`���ł͂w�R���I�t����Ƃ��̕������X�L���������

���̂ŁA�x�P�S�C�x�P�T�̏�Ԃ́u�ȑO�̂܂܂ŕω����Ȃ��v���Ƃɂ�

��܂��B�܂�w�R�I���ŃT�u���[�`���ɓ����Ăw�S�C�w�T�I�����Ƃx

�P�S�C�x�P�T�̓I���ɂȂ��ł����A�w�R����Ă��x�P�S�C�x�P�T��

�I���̂܂܂ł��B�������w�S�C�w�T���I�t�ɂ��Ă����̂܂ܕω�����

����B�Ăтw�R���������Ƃ��w�S�C�w�T�����ăI�t�Ȃ�x�P�S�C�x�P�T

���I�t�ɂȂ�܂��B

������������������̂�

�@ �������u���b�N�C�蓮�u���b�N�Ȃǂ̋��ɂ̓}�X�^�[�R���g��

�[�����g��

�@ ���v�Z���[�`���̂悤�Ɉ�����ŃX�L�����^�C���̒������Ȃ���

�̓T�u���[�`�����g��

�Ƃ��������ƂɂȂ�܂��B�����삯�o���̂���A�������T�u���[�`����

���������ߎ������ꂽ�Ƃ��̌�n���ɉ��������o��������܂��B

�@�����ȕێ��Ȃǂ��c���Ă��܂��B

�Ȃ�Ƃ��܂Ƃ߂āA���̌�P�O�N�ȏ�Q�S���ԉғ��̌���œ����Ă���

�����A�����p���������D�D�D

������������������̂�

�@ �������u���b�N�C�蓮�u���b�N�Ȃǂ̋��ɂ̓}�X�^�[�R���g��

�[�����g��

�@ ���v�Z���[�`���̂悤�Ɉ�����ŃX�L�����^�C���̒������Ȃ���

�̓T�u���[�`�����g��

�Ƃ��������ƂɂȂ�܂��B�����삯�o���̂���A�������T�u���[�`����

���������ߎ������ꂽ�Ƃ��̌�n���ɉ��������o��������܂��B

�@�����ȕێ��Ȃǂ��c���Ă��܂��B

�Ȃ�Ƃ��܂Ƃ߂āA���̌�P�O�N�ȏ�Q�S���ԉғ��̌���œ����Ă���

�����A�����p���������D�D�D

�ŏ��ɖ߂�

�ŏ��ɖ߂�

���̌o�������O�H�l�d�k�r�`�o�U�Řb��i�߂܂��B �\�����̈�̓���Ƃ��āA�r�e�b������܂��B�r�e�b�̓��_�[�}�� �����߃��X�g�Ƃ���������̎�ނł͂Ȃ��A����̗�����L�q�������� �ł��B �@���t���[�`���[�g�́u��������������������邽�߂̃R���g���[���� �������v�𒆐S�ɂ������̂ŁA�����Ⴂ�܂��B �����r�e�b�ŏ����ƁA���̂悤�ɂȂ�܂��B�r�e�b�͊e�X�e�b�v���� �X�Ɋ������i�A�N�e�B�u�j���Ă䂫�܂��B����������ƁA���������Ă� ��X�e�b�v�͕K��������Ȃ̂ŁA�C���^�[���b�N���啝�Ɍ���A�ȒP �ɂȂ�܂��B���ł́A���P�����灃�T���܂ł̓���̂ǂꂩ�����s���Ă���̂� �P���ȗ���ɂȂ�܂����A���ۂ̑��u���ƁE�`�����E�a�����E�b������ �����Ă`���I����ă��[�N���a�ɂ䂭�ƁA�`�͎��̃��[�N������� �Ƃ�����ɁA��̃V�[�P���X�������ŕ����̓��삪���s���� �邱�Ƃ�����܂����A���̏ꍇ�́u���ꂼ��̕��i���삷�镔���v���u ���b�N�Ƃ��܂��B

�@������O�H�ł̘b���ł����E���_�[�̕����E�r�e�b�̕����̏��Ɏ��s ����܂��B���_�[�̕����ł� �@ �������グ���Ɉ�����s����悢���� �@ ���r�e�b��L���Ƃ��邩�ǂ��� �@ �����X�L�������ĕK�v�Ȃ瑦���s����K�v�̂���ُ폈����ʐM�� �� �@ �����o�� �Ȃǂ������܂����A���i����Ƃ��낪�Ȃ���A�܂�ǂ̕������E�� �͂���Α����s�̕����@�Ȃ�r�e�b�͕s�v�Ƃ������Ƃł��B�r�e�b �́A�����X�e�b�v���Ƃɏ����ɉ����Ă��������փW�����v������悤�� �����\������͓̂��ӂłȂ��A�Ƃ��̖̂{�ɏ����Ă���܂����A���� ���������̂ɂԂ��������Ƃ��Ȃ��̂ł悭�킩��܂���B�o���͈̔� �ł́A���i��\������̂ɕ֗��ȓ���ł���u�����̓���ɓ���Ă� ���āv���ɂ����̂��Ǝv���܂��B

�V�X�e���������オ�����Ƃ��̏������Ȃǂ�ʂɂ���ƁA�V�[�P���T

�͏�}�̂悤�ɂR�̎d�����J��Ԃ��Ď��s���Ă��܂��B���ۂ̓��́i

�Ȃ����Ă���Z���T��X�C�b�`�Ȃǂ̏�ԁj����荞�݁A���ۂ̏o��

�i�Ȃ����Ă���\���m�C�h��[�^�Ȃǁj�����̂́A�P�X�L����

�Ɉ��܂Ƃ߂ĂƂ������@�ł��B��������t���b�V�����Ƃ����܂��B

���̂ق��ɓs�x�i�v���O�����̂��̕��������s�����Ƃ��j���o�͂�

��̂��_�C���N�g���Ƃ����āA���́^�o�͂��ۂ��ƃ_�C���N�g�ɏo����

�@�������܂����A���ʂ́u�K�v�Ȃ����ꂽ���������w�肵�āv�_�C

���N�g�ɂ��܂��B�_�C���N�g�̂ق����X�L�����^�C�������т邽�߁A��

�t���b�V�����̂ق����W���ł��B

���t���b�V�����̏ꍇ�A��ł͂w�O���I���ɂȂ����ƃV�[�P���X���F

������̂́A���̑O�̃��t���b�V���̎��_�ŃI���ɂȂ����ꍇ�ł�����A

�ň��P�X�L�������̎��Ԃ����x��闝���ł��B���̃V�[�P���X���ƁA�w

�O���I������Ɠ����ɂx�P�O���I������悤�ɂȂ��Ă܂����A���ۂɏo

�͂������̂́A���̉�̃V�[�P���X���I����ă��t���b�V�������Ƃ���

���B���������̍s�łx�P�O��ړ_�Ō��Ă��܂����A�����ł͂x�P�O�͂�

���ƃI���������ƂɂȂ�܂��B

�܂��l�O�́A���̃X�L�����̂o�k�r�@�l�O�ȍ~�̍s����A���̃X�L��

���̂o�k�r�@�l�O�̒��O�܂ŃI�����܂��B���t���b�V�����ŁA�����͂�

��v�Z���āi�V�[�P���X�������āj���o�͂���ƁA�ň��Q�X�L�����x��

�闝���ł��B

�����͂̓`���^�����O�悯�̂���10msec�قǓ��͂������Ă͂��߂Ċ�

�m����悤�ɂ��Ă���܂����A

�������[�V�[�P���X�ł͖��ɂȂ�Ȃ��������Ƃł����A�X�C�b�`��

�@���������[�ړ_�Ƃ��̓��͂́A�ڐG���镔���ł˂̂��߉��x���͂�

�@���݂܂��B�d�q��H���Ə������x�����o���x���������߁u��x������

�@�����ĂȂ��̂ɉ�����������悤�ɔF�������v���ۂ��o�܂��B

�}�O�l�b�g��\���m�C�h���@�B��������ߒʓd���Ă���{���ɓ���

�܂ő����x��܂�����A�u���t���b�V������ɂ��x��v�́A���܂�C

�ɂ��Ȃ��Ă��\���܂���B�����A���̖R�����̌��ł́A���ꃆ�j�b�g��

���o�͖��߂Ń��t���b�V�����̂��߂��A���o�͂ŗ����ɍ���Ȃ������

���ꂽ���Ƃ�����C�����܂��B

���͂��Ă���̂ɂn�m���Ȃ��Ƃ��A�o�͂��Ă���̂ɏo�Ȃ��Ƃ����u

�̏�v��u�z������ȂǃV�[�P���T�̊O���̕s��v�Ȃǂ́A�v���R

���i�v���O���~���O�E�R���\�[���j�ł��ȒP�Ƀ`�F�b�N�ł��܂��B����

���h�n�`�F�b�N�ł��ˁB���������d���ɂ́A�{�i�I�ȃc�[�����K��

�Ă��܂��B�����Ŏ��グ��̂́A�u���������V�[�P���X�Ŗ{���ɓ���

�̂��v�Ƃ����V�[�P���X�̊m�F�ł��B���@��g�ݏグ���ꍇ�A�Ղ͊���

���������o�͂��Ȃ��łȂ��ꍇ�A�V�[�P���X�������o���オ���Ă���

�ꍇ�Ȃǂ��l�����܂��B

�V�[�P���T�ɂ͓��́E�o�͂̊m�F�̂��߂ɂk�d�c�Ȃǂ��t���Ă��܂��B

���ۂɉ^�]�o����ꍇ�������ł����A�ŏ����V�[�P���T�̎��@�������āA

���͂̂��߂̃g�O���r�v�ȂǕt�������������ɓ������Ă݂邱��

���ł��܂��B���^�]�p�̃g�O���ƃ����v�������ƂȂ�p�l�����p

�ӂ���Ă���̂��������Ƃ�����܂��B�Ղ��J���Ȃ��Ă��ǂ��悤�Ƀ^

�b�`�p�l���Ɉꗗ������ꍇ���i���[�J�d�l�őg�ݍ��܂�Ă邱�Ƃ�

�j����܂��B�V�[�P���T���勳��͂������������ł��悤�B

���̂ق��u�����v�Ƃ��u���_���A�v�Ƃ������d�v�ȏ�Ԃɂ��Ă���

�ڂł킩��悤�ɔՖʂɕ\��������̂��悭����ł��B

�d���Ń��_�[���������̂̓p�\�R�������ʂł�����A�V�[�P���X��

���������j�^�����O�ł��܂����A���ʂŌ���͈͂͌��x������܂����A

��Ńg�O�����p�`�p�`���������G�ȑg�ݍ��킹��^�C�~���O�͏o���܂�

��B�X�Ƀp�\�R���Ƃ̃f�[�^�ʐM���^�C�~���O�I�ɂ��т����ꍇ������

�܂��B���K�V�[�ȕ��@�ł����A�܂��g�ɕt����ׂ��Z�p�ł͂���܂����A

�ʂ֗̕��ȓ�����g����悤�ɂ��Ă������ق����ǂ��Ǝv���܂��B�ȑO

�́u�f�o�o��䂠��ΐ��E���҂Ɋ|���Ĉꐶ�H���Ă䂯��v�Ȃǂƍ���

������y����������Ⴂ�܂������D�D�D

���j�^�������f�o�C�X���w�肵�Ăn�m�^�n�e�e��Ԃ⌻�ݒl���X�L��

�����ƂɋL�^���ă^�C�~���O�E�`���[�g�ɂ��Č�������@������܂��B

�L�^�̓V�[�P���T�̓������������g���̂ł����A���o�͂ɋL�^���u���O

�t�����邱�Ƃ��o���܂��B�̉��������y�����R����n�܂��ăf�W�^���I

�b�V���A���W�b�N�A�i���C�U���ł��B�ŋ߂̓p�\�R���ɂ������t�����u

��t���������ŁA��p���u�ƕς��Ȃ����\�邱�Ƃ��ł���悤��

�Ȃ�܂����B

��̑O�A���͓���m�F�̂��ߕʂ̃V�[�P���T�Ŏ��^�]�p�̃��_�[��g

��ŏo�͂�ω������ă^�[�Q�b�g�̓��͂ɓ���A���łɕ����̃|�e��

�V�����ւ��ăA�i���O���ω����������Ƃ�����܂��B���܂͏�L��

�p�\�R�����p�c�[���œ��l�̂��Ƃ��o����悤�ł��B�v�����@�ł͕���

�̃v���O���������s���đ���̂ŁE�ړI�̃V�[�P���X�E���^�]���邽��

�ɓ��͂�ω�������V�[�P���X�����̃p�\�R����ő��点�邱�Ƃ��o

���܂��B�܂���@�Ȃ��ŃV�[�P���X�̃`�F�b�N���o�����ł��B�ŋ�

�̎O�H�̃c�[�����g�����̌��ł́A���̕��@���[�����p�ɂȂ�Ɗ�����

�����B

�V�[�P���T�ɂ͕��ʂ̂h�^�n�̂ق��ɁA������C���e���W�F���g��

�i�b�o�t�������������j���u���Ȃ����Ƃ�����܂��B�V�[�P���T�̐�

�p�o�X�����Ȃ��{�I�Ȃ��Ƃ̓��[�J�[�ۏł����A�ʐM�|�[�g�o�R��

��g�p�ҐӔC�ɂȂ�܂��B�Q�R�Q�b�̏�艺��̃f�[�^�����j�^����`

�F�b�J�͂��̎�̃V�X�e����g�ݕێ炷�邽�߂̕K���i�ł��B�ǂ��炩

�Е��Ƀp�\�R�����p�̃^�[�~�i�������āA���悭����ł����A�L�[

�{�[�h���璼�ڏo���Ȃ��o�C�i���f�[�^��\�������著�M������o����

�ƕ֗��ł��B�����̔��M�^��M�����Q������k�`�m�̏ꍇ�͂���ɕ��G

�ɂȂ�A�C�[�T�l�b�g�ɂ̓X�j�b�t�@�Ƃ�������p�̃c�[��������܂��B

�V�[�P���T���o�ꂵ���Ƃ��A�]���^�̃����[�Ղ̃x�e�������̔�����

���āu����ł��������낤���I���͂���ŏ[���v�Ȃǂ����̂�����܂�

���B�i���Ԃ�j���Ȃ��̓V�[�P���T�̃x�e�����ł��傤���A���ݎ�����

�g���铹����ɂ������܂���悤�ɁB

���匴��

�@�}�ʂ����̉�����Ƃ��A�܂蒆�Ɋ���z�u������A���Ԃ�t

�@�����肷��Ƃ��A�E�ォ�牺�ցE������E�ւł��B

�����[�^�̉�]����

�ėp���[�^�̉�]�������Q�{����ւ��ċt�ɂ���̂͂悭���܂����A

���̂Ƃ��^�̐��i�u���j�͓��������A�����̂t���v����Ղ̏o�͒[

�q��œ���ւ��܂��B�u���͒������i���S�̂��߃A�[�X���Ă���j�Ȃ�

�œ���ւ��͔̂������ł��B�X�s�R�����[�^�Ȃǂ̓R���g���[����

���]�w�}�E�t�]�w�}���Ȃ��ւ��܂��B�����܂ł��Ȃ����Ƃł����A�T

�[�{���[�^�͐��̓��ꊷ���͐���߂ŁA�\�t�g�̐��]�w�}�E�t�]�w�}

��ύX���܂��B

�����E

�@�B�ɕ���������Ƃ��i�����Ă������ł����j�Ղ��ǂ��ɂ���������

�ʂ̔z�u�ɉe�����܂��B�]�[�����O����Ή�����蓮�̂r�v�E�����v

�͓��R�@�B�̔z�u�Ɠ��������ɕ��ׂ邱�ƂɂȂ�܂��B�ŏ�����@�B��

�Œ肷��Ղ͂Ƃ������A�Ɨ����Đݒu����Ղ̏ꍇ�A�����t���̒i�K��

�Ȃ��āu���͔��Α��ɒu�������v�ȂǂƂ����̂�������o�����Ă��܂��B

�����ԍ�

�Z���T��[�^�E�\���m�C�h�ȂNj@�B�ɂ�����̔ԍ���\������

�����̂����ʂł��B����ق���̂Ђǂ�����ł́A�v���[�g�ɍ���

���x�b�g�~�߂����肵�܂����A�e�v�����x�ŔF�߂��錻�������܂��B

������

�ݒu��A�ꏊ�̈ړ��Ȃǂŕ��������\��������Ƃ��́A�@�̔z��

���������₷���悤�ɒ��p�a�n�w��t�����肵�Ă����܂��B

�ЂƂ܂��I���܂��B